توضیحات

شبیه سازی شکلدهی ورق های مشبک به کمک لیزر با آباکوس

چکیده

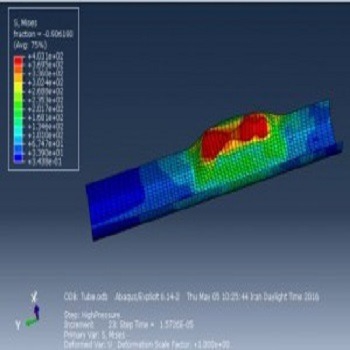

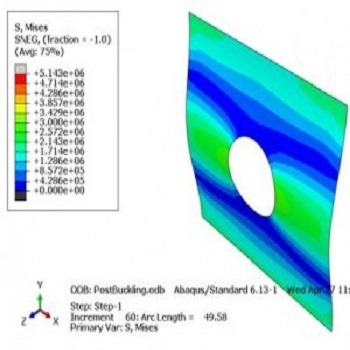

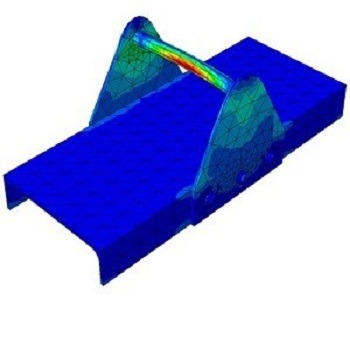

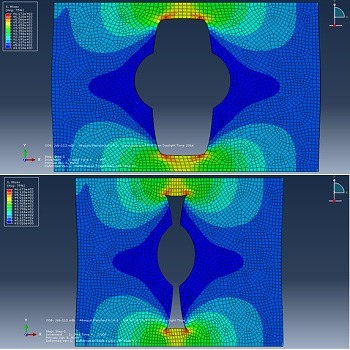

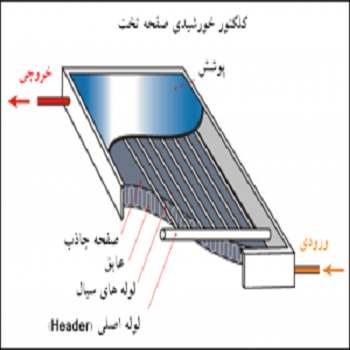

روشهای شکلدهی ورقهای فلزی با استفاده از لیزر که در سالهای اخیر به طور فزایندهای مورد توجه قرار گرفته است، میتواند جایگزین بسیار خوبی برای برخی از روشهای شکلدهی سنتی باشد. در شکلدهی ورقهای فلزی با استفاده از لیزر روشهای مختلفی مورد استفاده قرار گرفته و از اینرو فرآیندهای متفاوتی تحت عنوان روشهای شکلدهی ورقهای فلزی با استفاده از لیزر مطرح گردیده است. یکی از روشها، مکانیزم گرادیان دمایی است که برای شکلدهی و خمکاری دقیق کاربرد دارد. یکی از مشکلاتی که برای این روش وجود دارد پیشبینی زاویه خمش در قطعات تولید شده میباشد. بنابراین برای تولید یک قطعه با زاویه خمش یا انحنای دلخواه، وجود تحلیلهای ﺗﺌﻮری، عددی دقیق لازم به نظر میرسد. بر این اساس ورقهای فلزی مشبک انتخاب شد و با تدوین مدلهای عددی و تجربی پارامترهای موثر و محدوده آنها مورد مطالعه قرار گرفت. دومین هدف این مقاله، مقایسه نتایج بدست آمده برای ورق فلزی مشبک، با ورق فلزی صاف است. لذا از طریق شبیهسازی سهبعدی کوپل خمش ورقهای فلزی با استفاده از لیزر، مورد تحلیل عددی اجزای محدود قرار خواهد گرفته شده. سپس نتایج بدست آمده از تحلیل و نتایج، مورد بحث و بررسی قرار گرفت.

کلید واژه: ورقهای مشبک، شکلدهی، لیزر، شبیهسازی، گرادیان دمایی خمش با لیزر

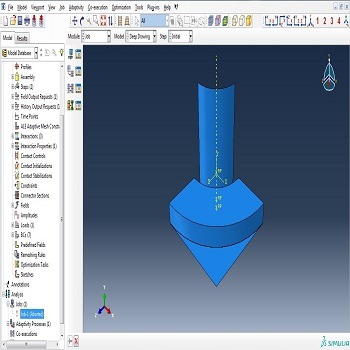

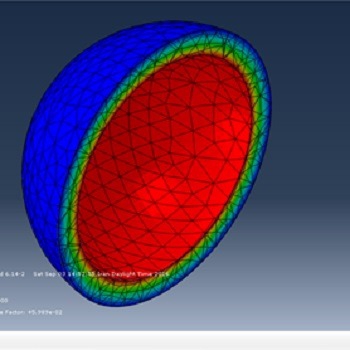

شبیهسازی کامپیوتری فرآیند خمکاری بوسیله لیزر کاری بسیار پیچیده است. برای شبیهسازی باید متغیرهای زیادی را در نظر گرفت که از جمله آنها میتوان به شار حرارتی ایجاد شده توسط پرتو لیزر، تغییرات دما در زمان انجام فرآیند، تغییر در خصوصیات مواد و تاثیر کرنشهای حرارتی بر خصوصیات ورق اشاره کرد. این تحقیق با استفاده از نرمافزار آباکوس و نسخه ۶٫۱۰ صورت پذیرفته است. در ادامه به نکاتی که باید برای تحلیل حرارتی و مکانیکی در نظر داشت اشاره شده است.

تحلیل حرارتی

فرضیات:

- شدت لیزر در سطح ورق بصورت گوسین در نظر گرفته میشود.

- انتقال حرارت به وسیله جابهجایی و تشعشع بین سطوح آزاد ورق و محیط در نظرگرفته میشود.

- از گرمای ایجاد شده در اثر تغییر فاز صرفنظر میشود.

تحلیل مکانیکی

تحلیل انتقال حرارت وابسته به زمان است. اگر چه زمان مورد نیاز برای انتقال حرارت از طریق رسانش خیلی بیشتر از زمان ارتعاش ساختاری است. بنابراین تحلیل تنش را میتوان یک تحلیل گاوسی-استاتیک در نظر گرفت که در آن اینرسی و نیروی دمپینگ در فاز تحلیل تنش در نظر گرفته نمیشود با این وجود جوابها هنوز وابسته به زمان هستند زیرا کرنش حرارتی با دما و زمان تغییر میکند.

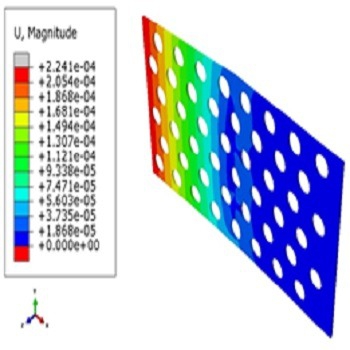

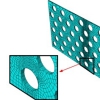

قطعه کار مورد مطالعه در این بخش فولاد کربنی ST37 و ابعاد هندسی ۱۰۰در۵۰ و ضخامت ۱ میلیمتر بود. در شکل۱، شمایی از قطعهکار بکار رفته آورده شده است.

نتیجهگیری

هدف از انجام این پروژه، پیشبینی زاویه خمش در فرآیند شکلدهی ورقهای مشبک با استفاده از پرتو لیزر و بررسی پارامترهای موثر بر فرآیند بصورت تحلیل اجزاء محدود بوده است. بدین منظور، خمش ورقهای فلزی مشبک با استفاده از پرتو لیزر، به صورت کوپل حرارتی- مکانیکی مورد تحلیل عددی قرار گرفت. نتایج حاصل از بررسی این موارد به شرح زیر میباشد:

- بررسی توزیع دمایی در سطح و ضخامت قطعهکار نشان داد که همواره بیشینه دما در مرکز پرتو لیزر میباشد. نتایج تحلیل اجزاء محدود نشان داد که مطابق انتظارات، با پیشروی پرتو لیزر در طول قطعهکار، مقدار زاویه خمش نیز افزایش مییابد.

- افزایش قطر پرتو لیزر سبب کاهش مقدار زاویه خمش خواهد شد. از طرف دیگر، پژوهشهای پیشین نشان داده است که کاهش قطر پرتو لیزر میتواند سبب ذوب سطحی قطعهکار گردد. به همین دلیل به عنوان مرجعی کلی میتوان اعلام کرد که استفاده از قطر پرتویی برابر با ضخامت ورق مورد آزمایش میتواند به بهترین نتیجه منجر گردد.

- با افزایش سرعت عبور پرتو لیزر، مقدار زاویه خمش ورق مشبک اندکی افزایش و سپس به شدت کاهش یافت. این نتایج نشان دادند که استفاده از سرعتهای میانی عبور لیزر میتواند بهترین حالت در آزمایشات باشد.

- نتیجهای که میتوان در مورد ضخامت گرفت این است که، ضخامت کمتر ورق سبب افزایش زاویه خمش میشود ولی باید در نظر داشت که برای ورقهای با ضخامت کمتر بدلیل جلوگیری از برش و یا دفرم شدن ورق از توانهای کمتر و قطر پرتو لیزر کمتر استفاده شود.

- نتایج حاصل از تغییر قطر سوراخهای ورق مشبک مشخص کرد که هرچقدر قطر سوراخهای قطعهکار کوچکتر باشند، مقدار زاویه خمش افزایش خواهد یافت.

- در تمامی توانهای بررسی شده، با افزایش تعداد سوراخها در ورق مشبک، مقدار خمش قطعهکار کاهش یافته است. دلیل این امر در کاهش یافتن مقدار طولی از ورق مشبک است که تحت پرتو لیزر قرار گرفته است. در این حالت با افزایش تعداد سوراخها، مسیری از ورق که تحت گرادیان دمایی قرار گرفته کاهش خواهد یافت.

- مقدار زاویه خمش قطعهکار در حالت سرعت متغیر، همواره کمتر از حالتی است که از سرعت ثابت حرکت پرتو لیزر استفاده کردهایم.

- استفاده از ورقهای مشبک با تعداد فرد سوراخ در عرض قطعهکار سبب کاهش مقدار اثرات لبه خواهد گردید. همچنین مشاهده میگردد که با کاهش تعداد سوراخهای ورق مشبک، مقدار اعوجاج لبه کاهش خواهد یافت.

شبیه سازی شکلدهی ورق های مشبک به کمک لیزر با آباکوس توسط کارشناسان گروه ۱.۲.۳ پروژه پیاده سازی گردیده و به تعداد محدودی قابل فروش می باشد.فایلهای پروژه به صورت کامل پس از خرید فایل بلافاصله در اختیار شما قرار خواهد گرفت.

سفارش پروژه مشابه

درصورتیکه این پروژه دقیقا مطابق خواسته شما نمی باشد، با کلیک بر روی کلید زیر پروژه دلخواه خود را سفارش دهید.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.