توضیحات

عنوان: مدیریت تولید در کارخانه سیمان

- مدیریت تولید

- سیستمهای مدیریت تولید

- مهندسی محصول

- برنامه ریزی و کنترل تولید

- امکانات و ویژگیهای اصلی

- وظایف مدیر تولید

چکیده

مقدمه

مبانی تحقیق

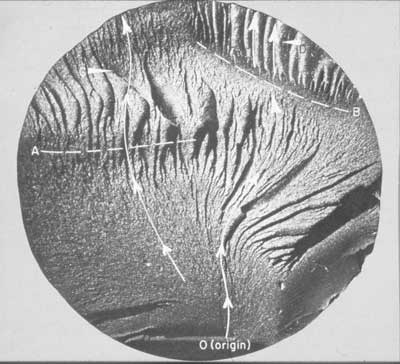

فرآیند تولید کارخانه

آلاینده ها و پسماند های تولید و تخریب محیط زیست

آلاینده ها و پس ماند های تولید و تخریب محیط زیست در دوران بهره برداری کارخانه سیمان(کارخانه سیمان قاین)

مدیریت تولید

کارخانه برای هر شرکت تولیدی مرکز زنجیره تامین آن شرکت تولیدی می باشد، جایی که تقاضای مشتری، منابع تولید و محموله های تامین موجودیت دارند. با توجه به نقش این واحد در تامین بموقع تقاضای مشتری، کیفیت محصولات و همچنین بهای تمام شده، برنامه ریزی، کنترل و مدیریت آن بسیار حیاتی و حائز اهمیت است. تغییرات سفارش، تغییرات در زمان تحویل مواد مورد نیاز برای تولید، خرابی ماشین آلات و … اهمیت و لزوم تمرکز بر روی این موضوع را بیشتر نشان می دهد.

سیستم های یکپارچه مدیریت تولید شرکت سندپرداز مزایای زیر را برای شرکت های تولیدی به ارمغان می آورد:

- افزایش کنترل عملیاتی خطوط تولیدی

- کاهش موجودی محصولات، موجودی مواد نیمه ساخته و پای کار، موجودی مواد اولیه

- افزایش بهره برداری از منابع و کاهش هزینه های تولید

- کاهش گلوگاه های تولیدی و زمان بیکاری ماشین آلات و همچنین نیروی انسانی

- بهبود تحویل به موقع سفارشات

سیستمهای مدیریت تولید

مدیریت تولید سندپرداز به شرکتهای تولیدی امکان کنترل همه جانبه و یکپارچگی برنامهریزی تولید، مدیریت مواد، مدیریت کیفیت، مهندسی محصول و تعمیرات و نگهداری را خواهد داد.

مهندسی محصول

این سیستم جهت نگهداری اطلاعات استاندارد درخت محصول و فرآیندهای تولیدی محصولات و محصولات میانی طراحی و پیاده سازی شده است. در این سیستم کلیه اطلاعات مربوط به هر یک از عملیات تولیدی برای هر یک از محصولات که شامل لیست مواد مورد نیاز، لیست منابع مورد نیاز و طرح کیفیت می باشد، ثبت می گردد. سیستم بهای تمام شده از اطلاعات این سیستم برای محاسبه بهای تمام شده استاندارد استفاده و گزارش مربوطه را تهیه می نماید. همچنین سیستم كنترل تولید و سیستم برنامه ریزی مواد ، استاندارد مواد و پروسه محصولات را از این سیستم بدست می آورند. علاوه بر این با استفاده از اطلاعات مربوط به طرح کیفیت، سیستم کنترل تولید به صورت خودکار اطلاعات مربوط به کنترل حین تولید را به سیستم کنترل کیفیت ارسال می کند.

برنامه ریزی و کنترل تولید

در طی این سیستم هدف در نهایت برآوردن تقاضا و سفارش مشتری به نحو مقتضی و در موعد مقرر است. فرایند برنامهریزی تولید در واقع از پیشبینی و دریافت سفارشات مشتری شروع شده، با امكان سنجی چگونگی برآورد تقاضا، برنامهریزی مواد موردنیاز و برنامهریزی كوتاه مدت نهایتا با دستور تولید و پیگیری برنامه زمانبندی تولید و تحلیل مغایرتها و تلاش در رفع آنها خاتمه مییابد.

تعیین برنامه زمانبندی تولید به عنوان یكی از عوامل كلیدی موفقیت در هر سازمان تولیدی نقش مهم و موثری دارد، زیرا زمانبندی تولید باعث جلوگیری از انباشت سرمایه، تقلیل ضایعات، كاهش و یا حذف بیكاری ماشینآلات و تلاش برای استفاده بهتر از آنها، پاسخگوئی بموقع به سفارشهای مشتریان و تامین مواد اولیه و قطعات مورد نیاز در موقع مناسب میشود. در حال حاضر بیشتر كارخانجات كشور، بدون استفاده از روشهای علمی برنامهریزی تولید مشغول به كار هستند و لذا با مسائلی مانند وقفههای مختلف در تولید، عدم وجود پیش بینی درخصوص مواد اولیه مورد نیاز، مدت زمان لازم برای تولید، عدم توانایی تصمیم گیری در خصوص تركیب تولید و … مواجه هستند.

امکانات و ویژگیهای اصلی

* امکان برنامه ریزی انواع سیستم های تولیدی با بکارگیری انواع مدل های برنامه ریزی ریاضی

* امکان برنامهریزی دورهای تولید با استفاده از اطلاعات برگرفته از عملیات و فرمولاسیون تولید هر محصول، و اولویت بندی سفارشات با توجه به ظرفیتها و نیز محدودیتهای ماشین آلات و تجهیزات جانبی آنها.

* پیگیری دقیق فرایند از مرحله ثبت سفارش تا تحویل به مشتری و پاسخ به این پرسش كه چه محصولی، از چه سفارشی، در چه زمانی، با استفاده از چه دستگاهی، توسط چه ابزاری و از چه موادی تهیه میشود.

* پیشبینی زمان تحویل سفارشات به مشتری با توجه به وضعیت تولید و حجم سفارشات موجود.

* امكان صدور برنامههای روزانه ، شامل دستور كار تولید برای هر ایستگاهكاری با توجه به برنامهی تولید ، وضعیت تولید محمولههای قبلی و رخدادهای پیشبینی نشده ، برنامههای بازكاری و تولید آزمایشی

* امکان ارسال برتامه سیستم PLC با توجه به برنامه ریزی تولید انجام شده

* امکان دریافت خودکار اطلاعات واقعی تولید با استفاده از سیستم PLC

* صدور خودکار درخواست کالا از انبار بر اساس برنامه روزانه تولید بازای هر کارگاه

* ایجاد یک پایگاه اطلاعاتی منسجم و یکپارچه از سابقه تولید شامل: عملكرد خطوط تولید، توقف ماشینآلات و دلایل آن و…

* ارتباط با سیستم تداركات و ثبت مكانیزه درخواست خرید برای اقلام كسری

* ارتباط با سیستم نت تجهیزات جهت هماهنگی برنامه نت با برنامه تولید

* ایجاد سیستم شناسایی و ردیابی محمولههای تولید

* گسترش افق برنامهریزی و ایجاد دید مناسبتری از وضعیت آتی تولید و سفارشات برای مدیران سازمان

* تعیین انحرافات تولید از برنامه ها

* برنامه ریزی مجدد انحرافات تولید برای هر کارگاه

* تعیین گلوگاه های تولید

* ثبت ضایعات تولید

* امکان برنامه ریزی خدمات پیمانکاری در جریان تولید محصول

* امكان ثبت اطلاعات مختلف عملكرد و نفر ساعت و ماشین ساعت مصرفی (واقعی) به تفكیك مراحل

* امكان ثبت آمار توقفات دستور ساخت ها به تفكیك ماشین آلات و ذكر علت های توقف

* امكان صدور رسیدهای تولید محصولات، نیمه ساخته ها و ضایعات به تفكیك مراحل ساخت محصول در انبارهای محصول و یا ضایعات

امکان برنامهریزی دورهای تولید با استفاده از اطلاعات برگرفته از عملیات و فرمولاسیون تولید هر محصول، و اولویت بندی سفارشات با توجه به ظرفیتها و نیز محدودیتهای ماشین آلات و تجهیزات جانبی آنها.

* پیگیری دقیق فرایند از مرحله ثبت سفارش تا تحویل به مشتری و پاسخ به این پرسش كه چه محصولی، از چه سفارشی، در چه زمانی، با استفاده از چه دستگاهی، توسط چه ابزاری و از چه موادی تهیه میشود.

* پیشبینی زمان تحویل سفارشات به مشتری با توجه به وضعیت تولید و حجم سفارشات موجود.

* امكان صدور برنامههای روزانه ، شامل دستور كار تولید برای هر ایستگاهكاری با توجه به برنامهی تولید ، وضعیت تولید محمولههای قبلی و رخدادهای پیشبینی نشده ، برنامههای بازكاری و تولید آزمایشی

* امکان ارسال برتامه سیستم PLC با توجه به برنامه ریزی تولید انجام شده

* امکان دریافت خودکار اطلاعات واقعی تولید با استفاده از سیستم PLC

* صدور خودکار درخواست کالا از انبار بر اساس برنامه روزانه تولید بازای هر کارگاه

* ایجاد یک پایگاه اطلاعاتی منسجم و یکپارچه از سابقه تولید شامل: عملكرد خطوط تولید، توقف ماشینآلات و دلایل آن و…

* ارتباط با سیستم تداركات و ثبت مكانیزه درخواست خرید برای اقلام كسری

* ارتباط با سیستم نت تجهیزات جهت هماهنگی برنامه نت با برنامه تولید

* ایجاد سیستم شناسایی و ردیابی محمولههای تولید

* گسترش افق برنامهریزی و ایجاد دید مناسبتری از وضعیت آتی تولید و سفارشات برای مدیران سازمان

* تعیین انحرافات تولید از برنامه ها

* برنامه ریزی مجدد انحرافات تولید برای هر کارگاه

* تعیین گلوگاه های تولید

* ثبت ضایعات تولید

* امکان برنامه ریزی خدمات پیمانکاری در جریان تولید محصول

* امكان ثبت اطلاعات مختلف عملكرد و نفر ساعت و ماشین ساعت مصرفی (واقعی) به تفكیك مراحل

* امكان ثبت آمار توقفات دستور ساخت ها به تفكیك ماشین آلات و ذكر علت های توقف

وظایف مدیر تولید

وظایف مدیر تولید،اداره سیستم تولید محصولات یک شرکت است.کارکردی که عهده دار تبدیل ورودی ها به خروجی ها یعنی خدمات و کالاهاست.

در حقیقت در نظام تولید،ورودیها شامل مواد اولیه،نیروی انسانی،ماشین آلات،ساختمان،فناوری،پول و خروجیها شامل:کالا و خدمات(محصولات) می باشند.نمونه فعالیت های شما به عنوان یک مدیر تولید شامل تصمیم گیری در موارد زیر است: فرآیند طراحی یک محصول ،برنامه ریزی در مورد کمبود مواد اولیه و اختصاص آن به خط تولید،ظرفیت تولید و نیروی انسانی احداث و راه اندازی خطوط تولید محصولات ،برنامه ریزی در مورد موجودی محصولات ،برنامه ریزی در مورد نوع محصولات ،طرح ریزی در مورد افزایش ظرفیت تولید، برنامه ریزی برای جزئیات برنامه ،خرید مواد اولیه برای دوره بعدی تولید ،برنامه ریزی در مورد معیارهای قابل قبول کنترل کیفی محصول ،برنامه ریزی در مورد نگهداری و تعمیرات قطعات مهم ماشین آلات تولیدی

توجه:

برای دانلود فایل کامل ورد لطفا اقدام به خرید نمایید.

لینک دانلود فایل بلافاصله پس از خرید بصورت اتوماتیک برای شما ایمیل می گردد.

به منظور سفارش تحقیق مرتبط با رشته تخصصی خود بر روی کلید زیر کلیک نمایید.

سفارش تحقیق

نقد و بررسیها

هنوز بررسیای ثبت نشده است.